Базовый инжиниринг: фундамент эффективного производства

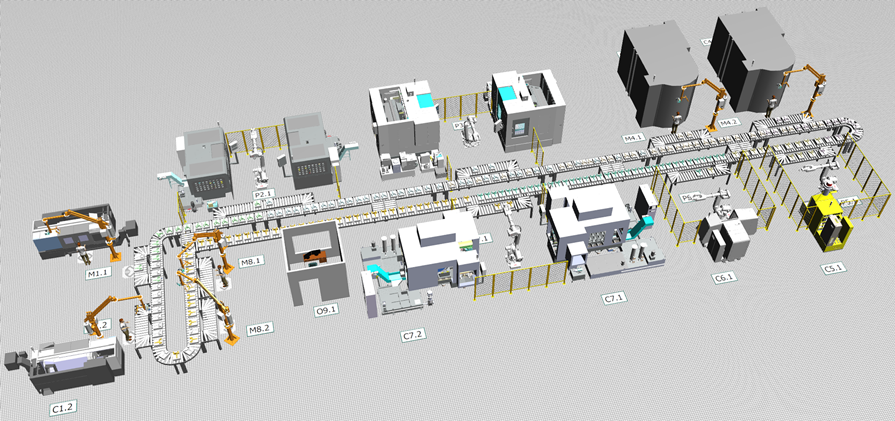

Базовый инжиниринг в металлообработке — это предпроектный этап разработки, включающий основные технологические расчеты, подбор и компоновку оборудования, а также создание базовой технологической и планировочной документации для будущей производственной линии. Он формирует основу всего проекта, определяет ключевые технические решения, параметры и тип оборудования, позволяет визуализировать будущий производственный процесс.

Он даёт заказчику:

- ясное понимание будущего производства;

- точные расчёты по загрузке оборудования и необходимым человеческим ресурсам;

- цифровую модель с прогнозом эффективности;

- минимизацию рисков при закупке и вводе оборудования в эксплуатацию;

- планировочное решение по размещению поставляемого оборудования в границах существующих производственных площадей.

Базовый инжиниринг линии обработки детали «кулак поворотный» для одного из ведущих машиностроительных предприятий.

Перед командой стояла задача — обеспечить выпуск деталей массовой и малой серии.

Здесь базовый инжиниринг стал ключом: именно он позволил на этапе проектирования выстроить концепцию будущего производства, определить требования к оборудованию и его размещению, а также смоделировать производственные потоки.

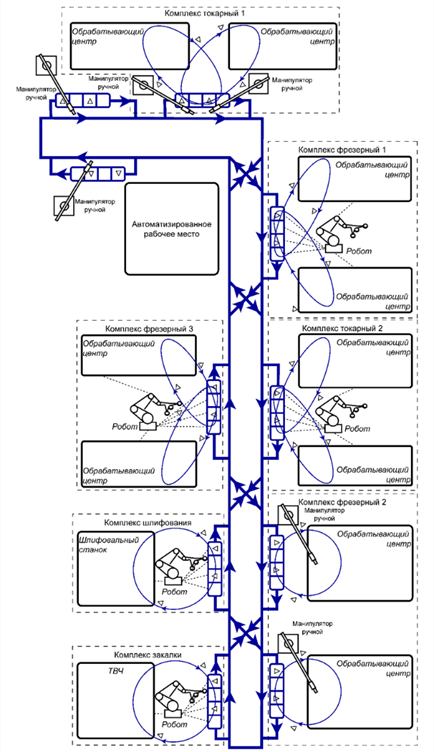

Решение: два потока обработки

По результатам анализа номенклатуры и объёмов выпуска деталей линия была разделена на два независимых маршрута:

- Автоматизированная линия массовой серии —производительность до 40 000 деталей в год.

- Механизированный участок малой серии —производительность до 10 000 деталей в год.

Такое решение обеспечило баланс между высокой производительностью и гибкостью производства.

Автоматизация и цифровое моделирование

Ключевой инструмент базового инжиниринга — имитационная модель в Siemens Tecnomatix Simulation. Она позволила:

построить цифровой двойник линии,

проверить цикличность и соответствие сценария работы технологическому процессу

рассчитать загрузку оборудования,

проверить сценарии работы АСУ ТП.

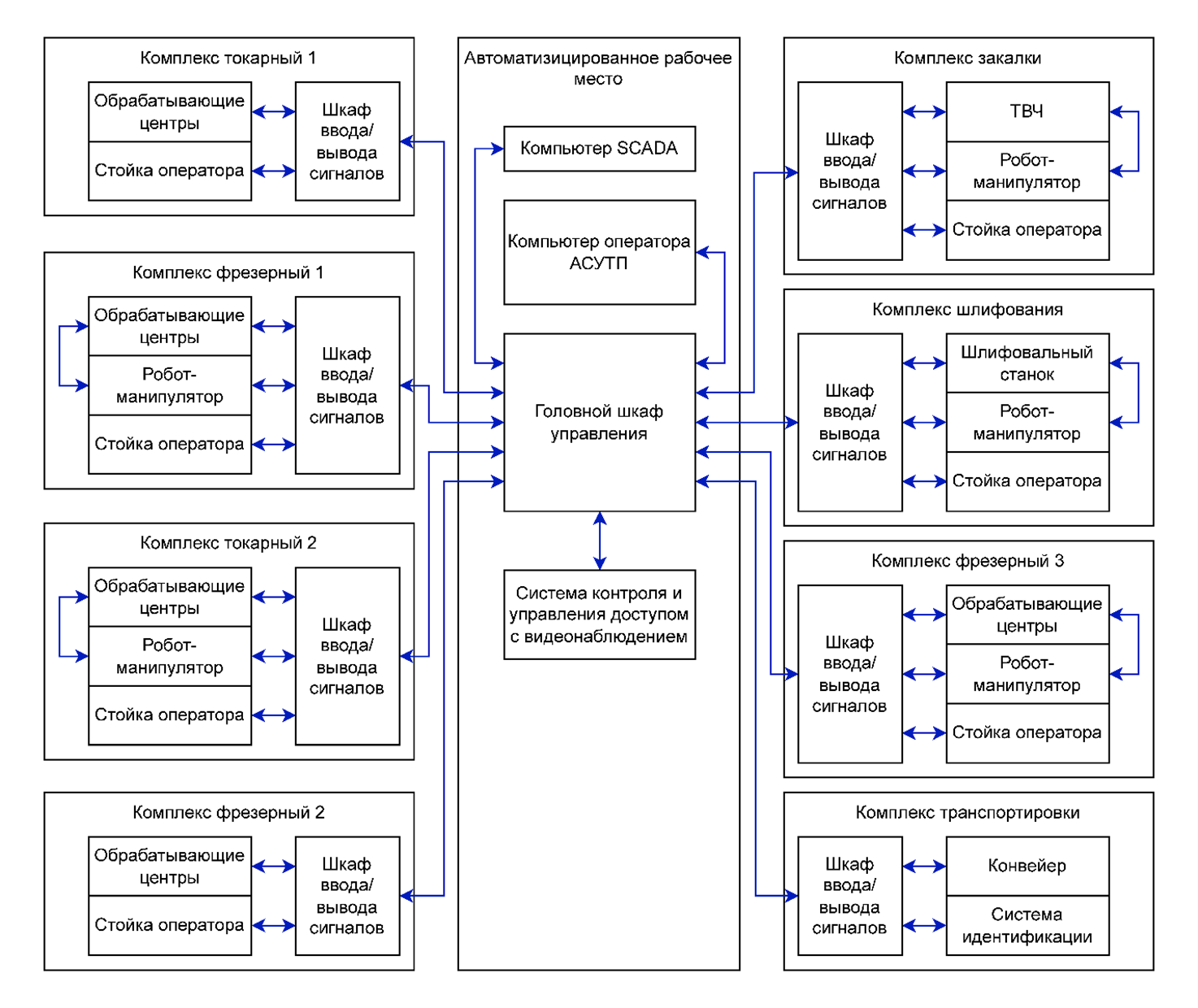

На основе модели реализована структура АСУ ТП, включающая:

- технологические ячейки металлообработки,

- транспортный комплекс с системой идентификации деталей,

- центральный пульт управления с SCADA.

Система обеспечивает полный контроль, аналитику на основе Big Data и интеграцию с цифровыми двойниками.

Этапы базового инжиниринга

1. Анализ технического задания

Изучение требований, определение номенклатуры деталей и объёмов выпуска.

2. Разработка полного технологического процесса обработки деталей,

подбор режущего и вспомогательного инструмента, расчет необходимого количества инструмента на заданную программу выпуска.

3. Создание цифрового двойника

В Siemens Tecnomatix разработана имитационная модель линии. Это позволило смоделировать маршруты заготовок, рассчитать загрузку оборудования и оптимизировать логистику.

4. Подбор и конфигурация оборудования

Определён полный комплект станков, установок ТВЧ-закалки, транспортной системы и оснастки. Оснащение унифицировано и рассчитано на долгосрочную эксплуатацию.

5. Проектирование автоматизации

Реализована АСУ ТП с SCADA, интегрированы роботы и конвейеры. Внедрены системы идентификации деталей, мониторинг Big Data и цифровые двойники для контроля производства.

Разработка базового инжиниринга по проекту позволила получить оптимальные решения, которые обеспечат надежное и эффективное производство, заложив фундамент на долгие годы эксплуатации.