Виды линий обработки: как выбрать оптимальное решение для производства

Линия обработки — это технологический комплекс, включающий оборудование, станки, транспортные и контрольные устройства, предназначенные для последовательного выполнения операций над заготовками.

Главная цель обработки по линиям — повышение производительности, снижение трудозатрат и обеспечение стабильного качества изделий.

Современные заводские линии по производству металлических деталей представляют собой интегрированные системы, состоящие из взаимосвязанных участков, обеспечивающих полный цикл обработки сырья — от поступления материала до выпуска готовых изделий.

Каждая линия включает несколько ключевых стадий:

- подачу и подготовку исходного материала;

- механическую и термическую обработку;

- сборку и доводку деталей;

- финишную обработку поверхности;

- упаковку готовой продукции.

Большое значение имеет рациональная организация производственного пространства — оптимальная расстановка оборудования и логистика потоков позволяют минимизировать потери времени на перемещение заготовок и снизить простои.

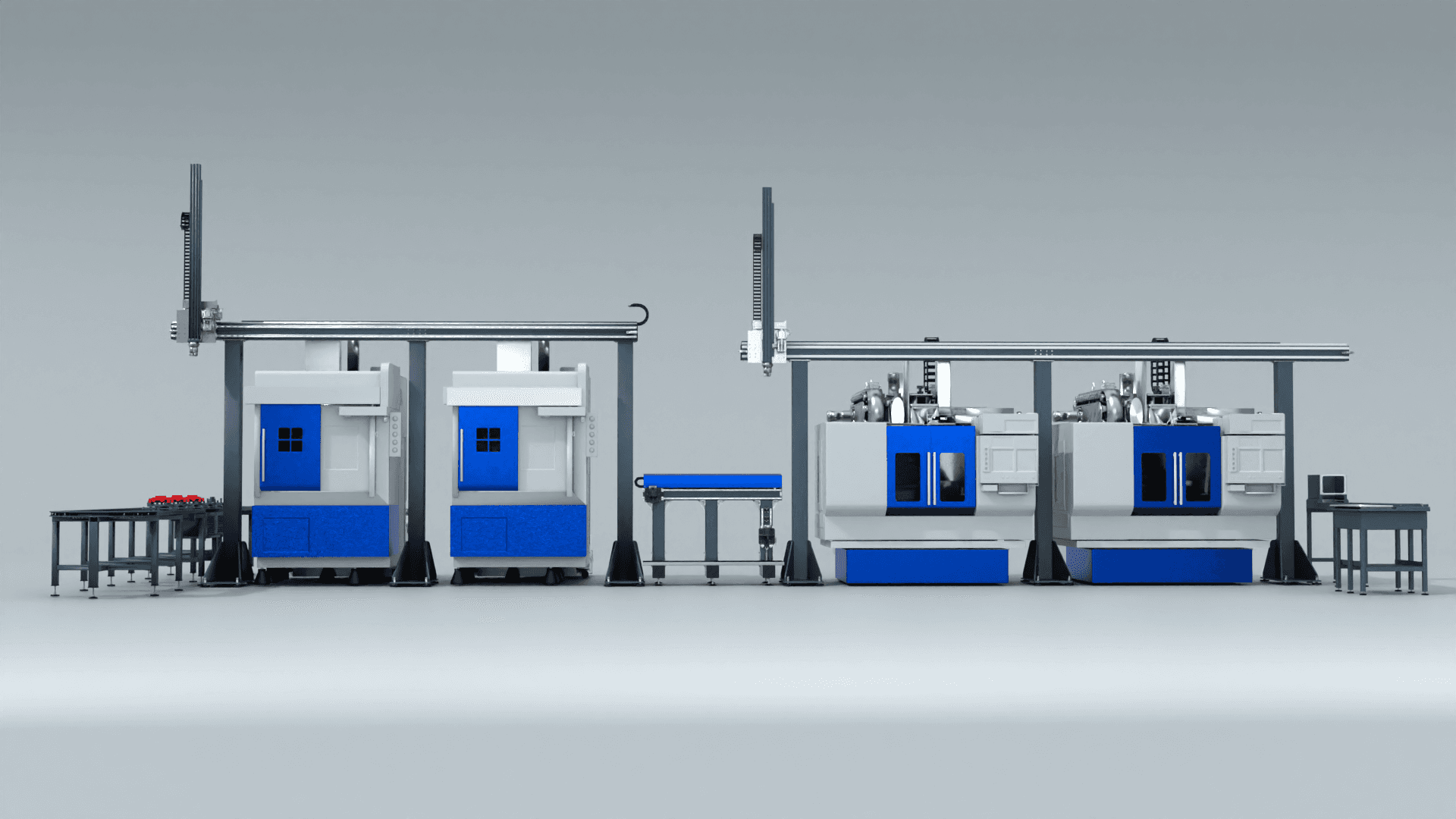

Компания Crossline специализируется на разработке и реализации высокотехнологичных линий обработки металлических деталей. Наши производственные комплексы объединяют передовое оборудование, автоматизированные системы управления и продуманную логистику, обеспечивая стабильное качество, высокую производительность и быструю окупаемость.

Состав линии обработки

Типичная линия обработки в металлообработке включает следующие элементы:

- Станки и обрабатывающие центры — выполняют операции резания, сверления, шлифования, фрезерования и др.

- Транспортные системы — конвейеры, роботы, тележки, обеспечивающие перемещение заготовок.

- Загрузочно-разгрузочные механизмы — подают и снимают детали автоматически.

- Контрольно-измерительные устройства — обеспечивают точность и контроль качества.

- Система управления (ПЛК, ЧПУ, ЭВМ) — синхронизирует работу всех узлов линии.

- Вспомогательные системы — охлаждение, смазка, вентиляция, подача энергии.

Виды линий обработки

Фиксированные и гибкие производственные линии

В зависимости от назначения и номенклатуры продукции различают фиксированные и гибкие производственные линии.

Фиксированные линии это совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

Гибкие линии можно оперативно перенастроить под новые изделия, что особенно выгодно для мелкосерийного и индивидуального производства.

Каждая линия оснащается системами подачи материала, транспортными и фиксирующими устройствами, а также специализированными станками и автоматизированными механизмами, обеспечивающими непрерывность и точность обработки.

Кейс. Проектирование линии обработки детали «кулак поворотный».

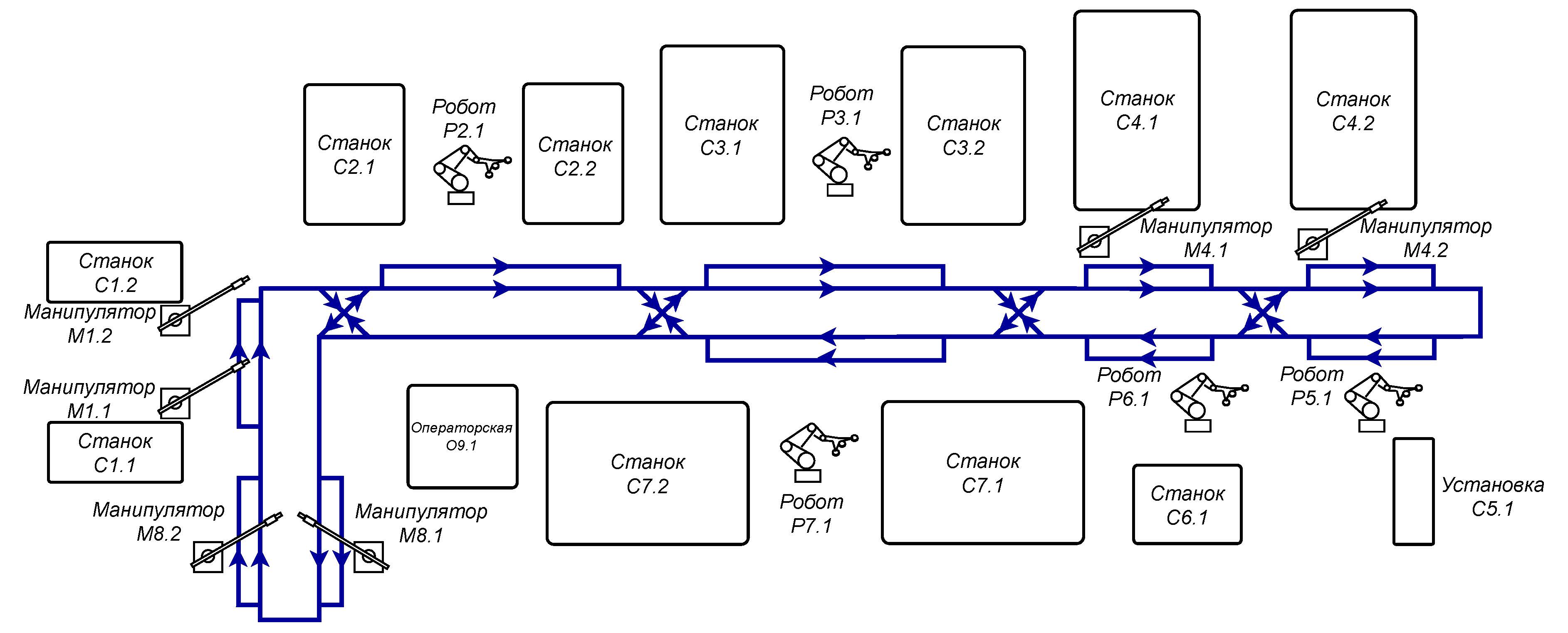

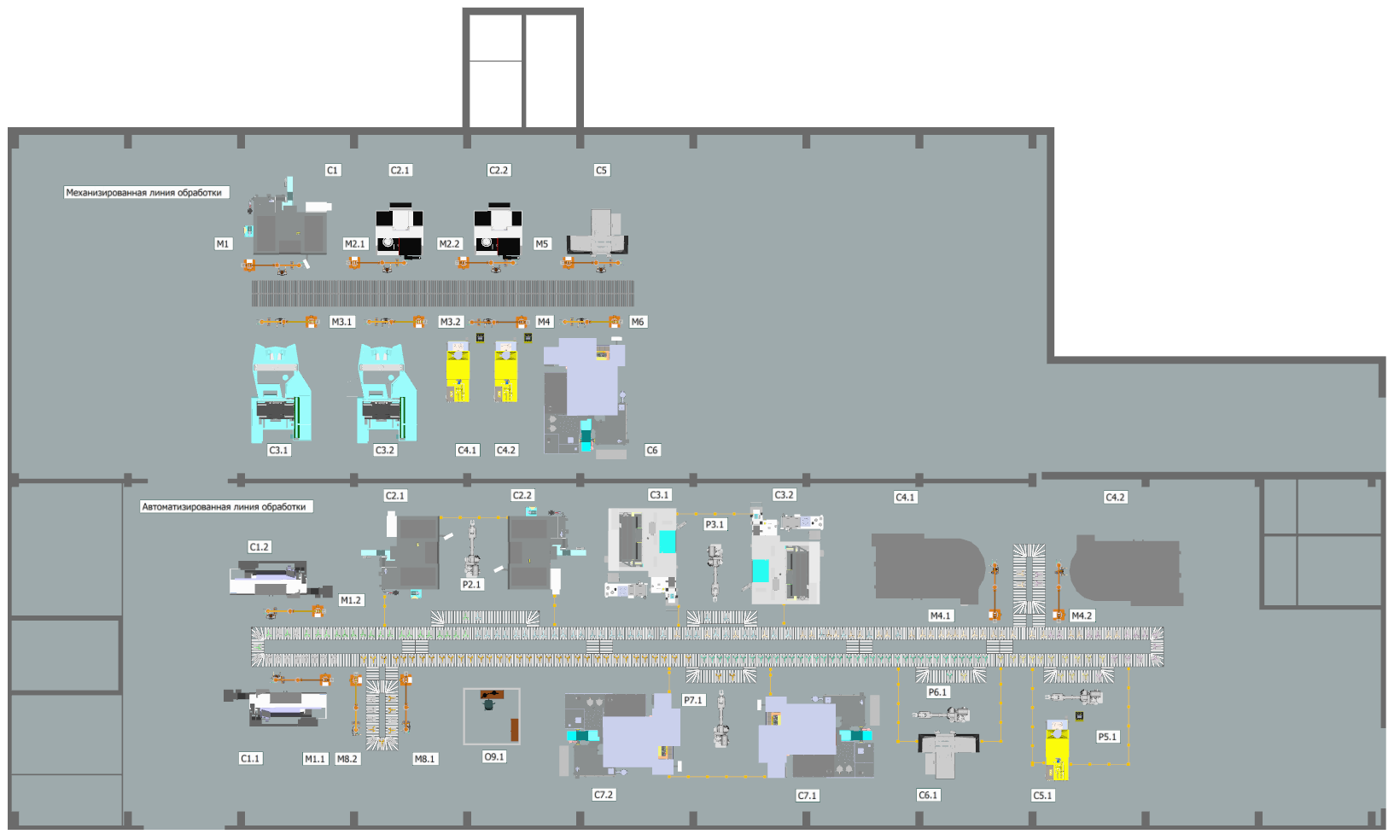

Исходя из требований ТЗ заказчика по обеспечению суммарного объема выпуска поворотных кулаков из 5-ти подтипов заготовок (поковок) будут обрабатывать на двух независимых маршрутах: на автоматизированной поточной линии исполнения кулака (далее «Массовая серия») и на механизированном участке обработки (далее «Малая серия»).

Такое разделение позволит предприятию повысить эффективность производства, сократить себестоимость и обеспечить гибкость при обработке различных типов деталей.

Состав линий обработки

Массовая серия

Предлагаемый комплект оборудования в составе автоматизированной поточной линии массовой серии кулака выполняет полную механическую обработку деталей из поковки 6516Y9-3001015-000.

Технологический процесс включает: точение и растачивание прямолинейных и криволинейных поверхностей, обработку торцов и канавок, сверление и нарезание резьбы, фрезерование, термическую обработку (закалку ТВЧ) и шлифование.

Используется соответствующий режущий и абразивный инструмент, обеспечивающий минимальные энергозатраты.

Годовая программа выпуска — 40 000 деталей. Комплект оборудования обеспечивает стабильное получение всех геометрических размеров и технических параметров, предусмотренных в конструкторской документации заказчика.

Состав линии массовой серии:

Горизонтальные токарные станки (2 ед.) — черновая обработка хвостовика и фланца.

Специальные фрезерно-центровальные станки (2 ед.) — предварительная обработка головы кулака и центровка.

Вертикальные токарные станки (2 ед.) — чистовая обработка фланца и хвостовика.

Горизонтальные фрезерные центры (2 ед.) — чистовая обработка головы с выполнением отверстий и резьбы.

Установка ТВЧ-закалки (1 ед.) — термическая обработка шейки хвостовика и галтели.

Круглошлифовальный станок (1 ед.) — шлифование цилиндрических поверхностей.

Специальные фрезерно-расточные станки (2 ед.) — финишная обработка головы, расточка отверстий и канавки под стопорное кольцо.

Малая серия

Комплект оборудования для механизированного участка малой серии кулаков выполняет аналогичный цикл обработки поковок, обеспечивая высокое качество при меньших объёмах выпуска. Годовая программа — до 10 000 деталей различных подтипов.

Состав линии малой серии:

- Специальный фрезерно-центровальный станок (1 ед.) — предварительная обработка поверхностей и центровка.

- Вертикальные токарные станки (2 ед.) — чистовая обработка фланца и хвостовика.

- Горизонтальные фрезерные обрабатывающие центры (2 ед.) — чистовая фрезеровка головы и нарезание резьбы.

- Установка ТВЧ-закалки (1 ед.) — термообработка шейки хвостовика и галтели.

- Круглошлифовальный станок (1 ед.) — шлифование наружных цилиндрических поверхностей.

- Горизонтальный фрезерно-расточной станок (1 ед.) — финишная обработка головы кулака, расточка отверстий под шкворень и выборка канавки под стопорное кольцо.