Детальный инжиниринг — ключевой этап проектирования для запуска современного производства

Детальный инжиниринг — это этап проектирования, на котором создаётся полный комплект технической документации для будущего производства. Если на стадии базового инжиниринга формируется концепция, то детальный инжиниринг переводит эту концепцию в конкретные рабочие чертежи и инструкции, по которым можно реально строить и запускать производство.

Когда предприятие принимает решение о модернизации, важно доверить её профессионалам. Ошибочно полагать, что достаточно лишь заменить станки — без изменения технологий и комплексного подхода результат будет минимальным.

Внутренние службы предприятия не способны реализовать это в полном объёме. Поэтому оптимальный вариант — обратиться к надёжной компании с опытом разработки комплексных проектов.

Компания Crossline специализируется на детальном инжиниринге, обеспечивая снижение производственных затрат и повышение точности обработки. Наши решения превращают концепции в рабочие проекты с гарантированной реализуемостью.

Детальный инжиниринг включает в себя:

- Разработку конструкторской документации: создание точных чертежей и 3D-моделей цехов, линий, узлов;

- Подготовку спецификаций оборудования и инструмента: определение параметров станков, прессового и термического оборудования, транспортных систем (при необходимости). Подбор оснастки, режущего и вспомогательного инструмента.

- Детализацию технологических процессов. Создание управляющих программ для станков с ЧПУ и автоматизированных линий.

- Разработку документации для монтажа и пусконаладки: инструкции по установке оборудования. Подготовка линии к вводу в эксплуатацию.

- Разработку эксплуатационных инструкций: руководства для операторов и обслуживающего персонала.

- Приёмочные испытания и запуск линии. Проверка точности работы оборудования, CNC-программ и автоматизированных систем. Контроль соответствия готовой линии проектной документации. Сдача заказчику деталей-представителей, согласно требованию чертежа.

Пример детального инжиниринга — создание мощностей по производству дисков колёс для тракторов «Беларус».

Согласно техническому заданию заказчика, проект предусматривал выпуск 31 наименования деталей с общей годовой программой 448 290 единиц. Для этого оборудование должно работать в трёхсменном режиме при годовом фонде времени 5659 часов и коэффициенте загрузки 0,85.

Основные цели проекта:

- Увеличение производительности и снижения трудоёмкости обработки при минимальной себестоимости дисков колёс;

- Обеспечение требуемой точности обработки и стабильного качества деталей;

- Сокращение сроков и минимизации объёмов подготовки при изменении конструкции деталей за счёт гибкости оборудования и оснастки;

- Повышение уровня автоматизации производства;

- Снижение численности рабочего персонала;

- Экономия топливно-энергетических ресурсов.

Этапы детального инжиниринга

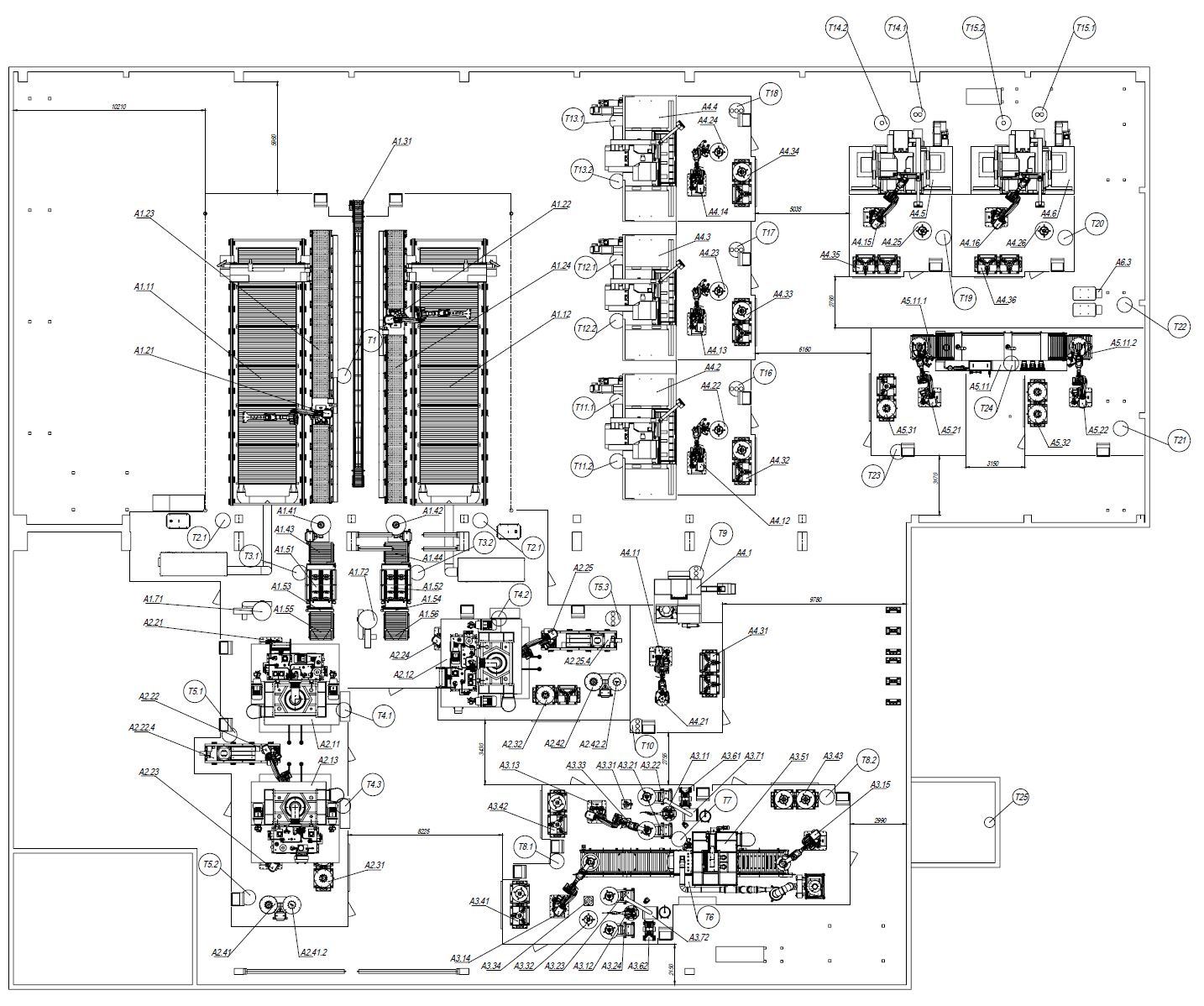

На этапе разработки конструкторской документации были созданы точные чертежи, спецификации и 3D-модели деталей и производственного оборудования.

Наши специалисты составили спецификации на оборудование с параметрами термического и прессового оборудования, станков и станций загрузки. Подобрано оборудование для оптимальной производительности и минимизации простоев.

В ходе технологической проработки была определена оптимальная технология изготовления деталей.

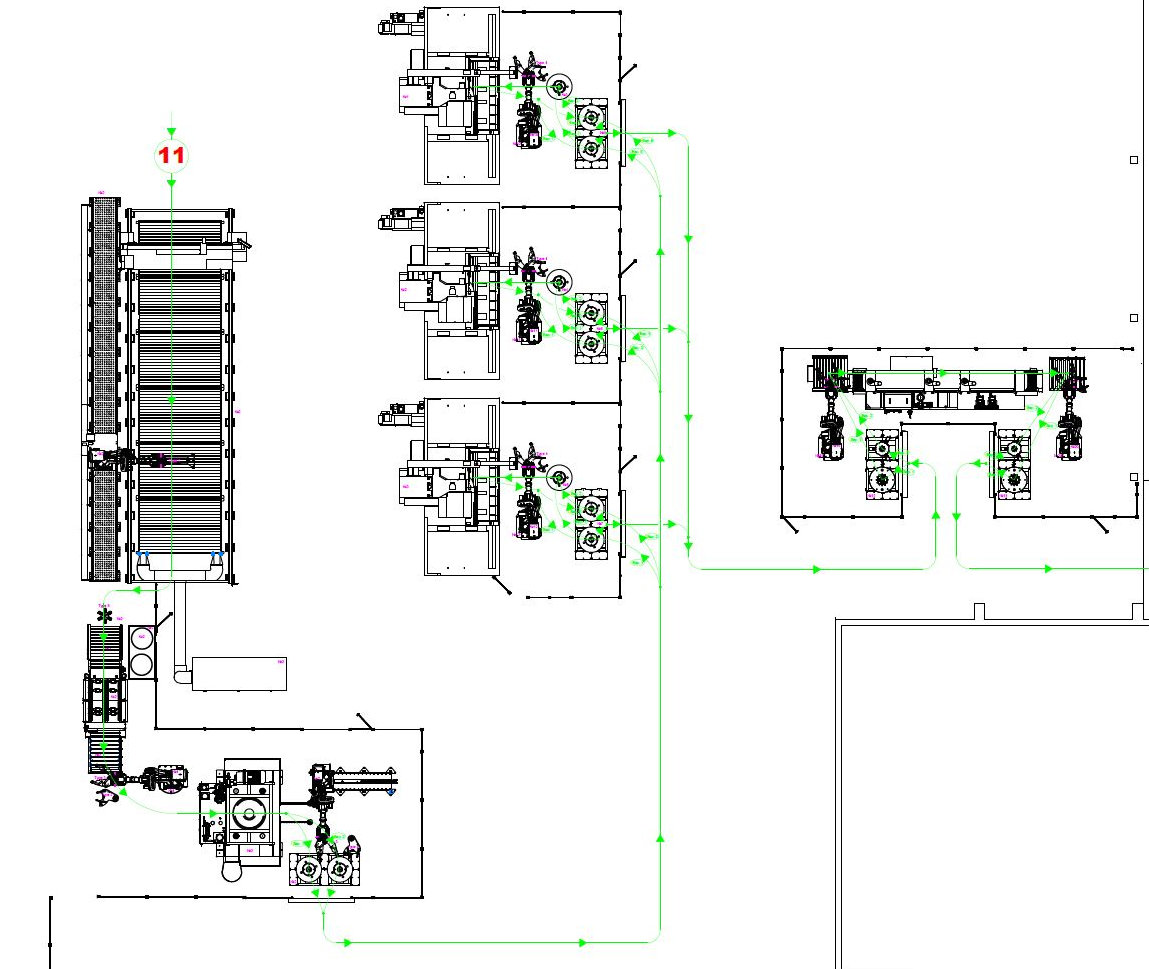

Комплексы обработки включают резку, штамповку, сварку, мехобработку и мойку. Роботы-транспортеры перемещают заготовки между операциями, используя маршруты, заложенные в программной документации.

Уточнен расчёт производственных потоков и внутрицеховой логистики, включая определение оптимального маршрута движения заготовок и готовых деталей, а также нагрузок на оборудование с учётом работы в трёхсменном режиме.

С учетом детальной проработки и уточнения расчетов имитационная модель в Tecnomatix Plant Simulation подтвердила соответствие запроектированной линии годовой программе производства.

Окончательное планировочное решение по размещению оборудования в границах существующих производственных площадей было согласовано с заказчиком.

Предусмотрено создание месячного задела деталей для предотвращения остановки сборочного конвейера даже в случае аварий, ремонтов или форс-мажоров.

Создана эксплуатационная документация для обучения персонала и снижения ошибок.

Для монтажа и ввода в эксплуатацию создана подробная документация с инструкциями по установке оборудования на производственной площадке.

Технологическое оснащение

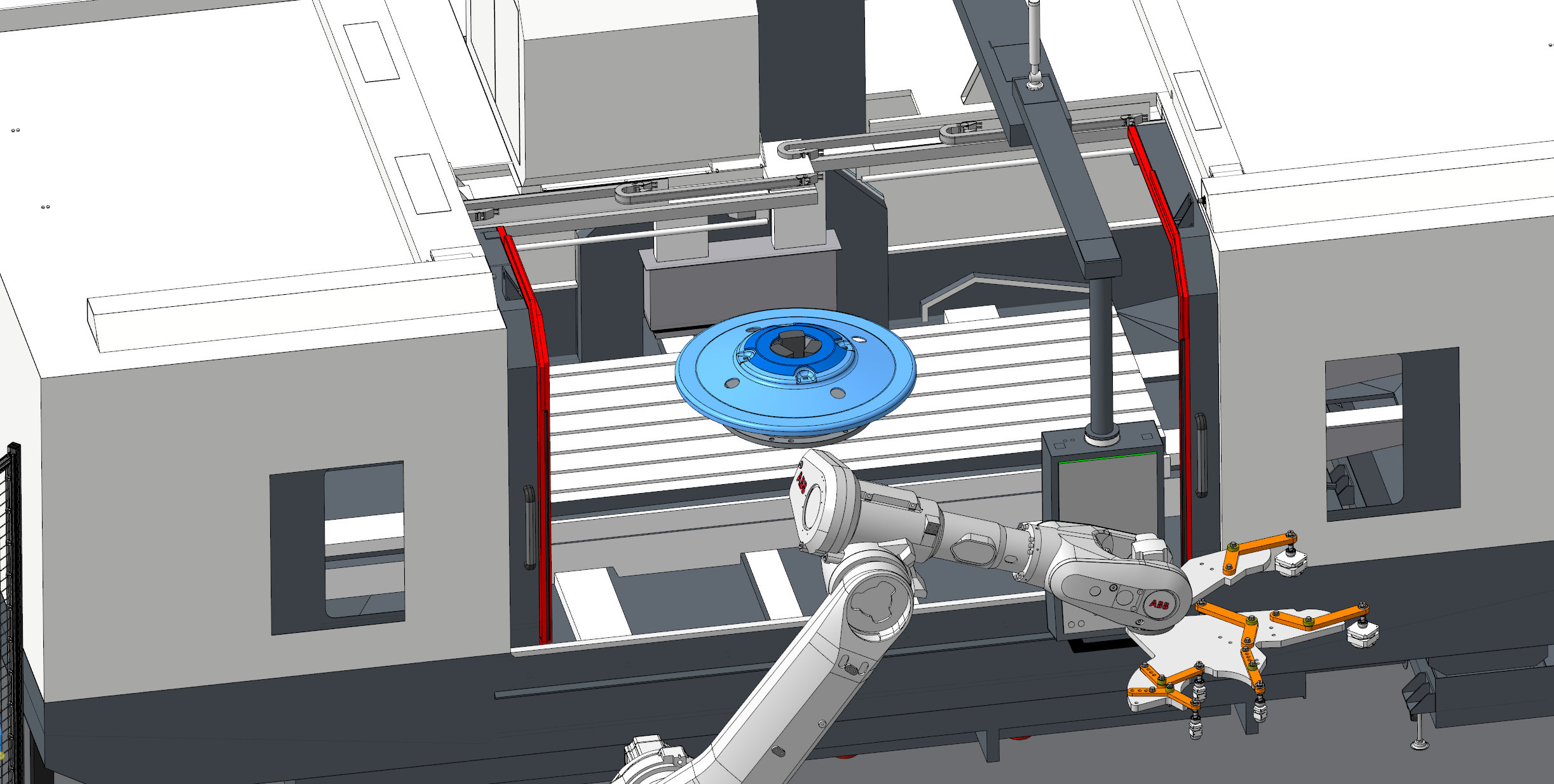

Для проекта подобран высокотехнологичный комплекс оборудования от мировых лидеров: 53 единицы техники, из них 28 роботов.

1. Винтовой компрессор с осушителем встроенным и ресивером сжатого воздуха.

Комплекс резки:

2.Установка плазменной резки,

3. Установка снятия грата,

4. Робот-трек и робот-манипулятор.

Комплекс штамповки:

5. Н-образный гидравлический пресс,

6. Робот-манипулятор.

Комплекс сварки:

7. Оборудование для дымоудаления,

8. Оборудование для сварки в среде защитных газов,

9. Дробеструйная установка очистки изделий,

10. Робот дуговой сварки, робот-позиционер двухосевой, робот-манипулятор.

Комплекс мехобработки:

11. Вертикальный фрезерный обрабатывающий центр,

12. Вертикальный токарный обрабатывающий центр,

13. Робот-манипулятор.

Комплекс мойки:

14. Установка моечная тоннельная,

15. Робот-манипулятор.

Комплекс транспортировки:

16. Робот мобильный подъемный,

17. Зарядная станция для роботов.

Детальный инжиниринг — это не просто закупка и установка техники. Это комплексное решение, в котором стратегия предприятия, проектирование, монтаж, обучение и эксплуатация связаны в единую систему.