Промышленные кантователи для металлообработки — оптимизация процессов обработки деталей

Промышленные кантователи — это оборудование, которое используется для изменения положения заготовки или изделия в процессе сварки, сборки, механической обработки или окраски.

Принцип работы подобных устройств заключается в принудительном смещении центра тяжести груза с помощью ручного или механического привода. С помощью кантователей можно вращать детали на 90°, 180° или 360°, обеспечивая доступ к любой стороне конструкции.

Компания Crossline поставляет промышленные кантователи, которые обеспечивают точное перемещение и позиционирование деталей. Наши решения позволяют снизить травматизм на производстве и увеличить скорость и удобство перемещения деталей.

Основные виды кантователей

На рынке представлены разные типы кантователей, которые подбираются в зависимости от задач производства.

Сварочные кантователи – позволяют позиционировать детали для удобства сварщика и повышения качества шва.

Грузовые кантователи – используются для перемещения массивных конструкций (балок, рам, контейнеров).

Роликовые кантователи – применяются для вращения цилиндрических изделий, например труб или резервуаров.

Специализированные кантователи – разрабатываются под конкретные технологические процессы и нестандартные заготовки.

Преимущества использования кантователей

Внедрение кантователей в производство дает предприятию ряд ощутимых преимуществ:

- Повышение производительности – сокращается время на ручное позиционирование и фиксацию деталей.

- Безопасность работников – исключаются риски травм при перемещении тяжелых конструкций.

- Качество обработки и сварки – за счет правильного угла и удобного доступа к изделию.

- Снижение трудозатрат – уменьшение физической нагрузки на персонал.

- Гибкость в производстве – возможность обработки деталей любых форм и размеров.

Кейс: Разработка и ввод в эксплуатацию автоматизированного комплекса оборудования для обработки деталей типа «Крышка».

Основные задачи проекта: замена изношенного оборудования, обеспечение производительности и качества обработки, снижение трудоёмкости, себестоимости и энергопотребления, а также улучшение условий труда.

Комплекс рассчитан на выпуск 51 000 деталей в год (4 типа «Крышка» весом 11–22 кг). В технологический процесс входят точение, растачивание, фрезерование, сверление, обработка фасок и нарезание резьбы.

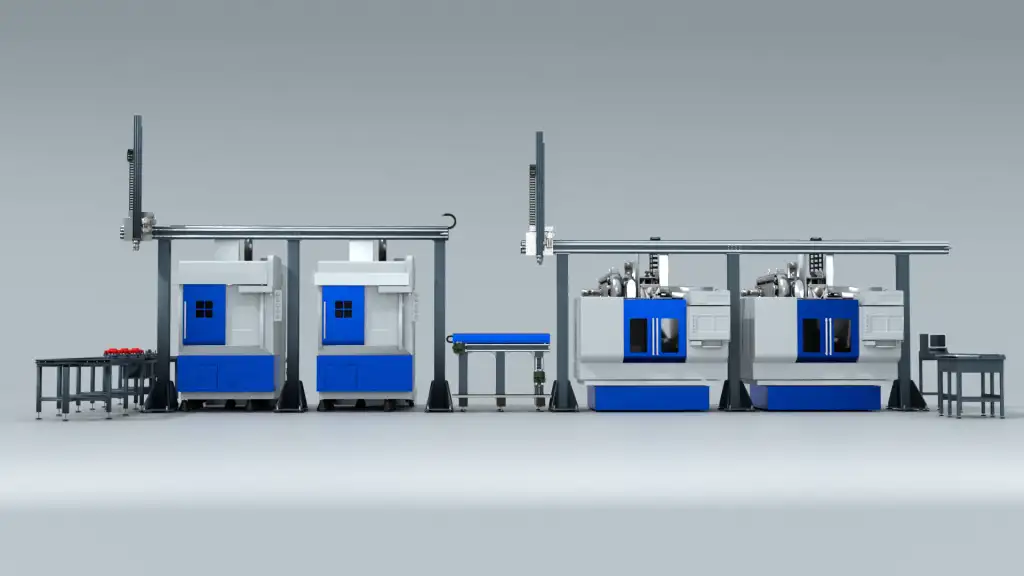

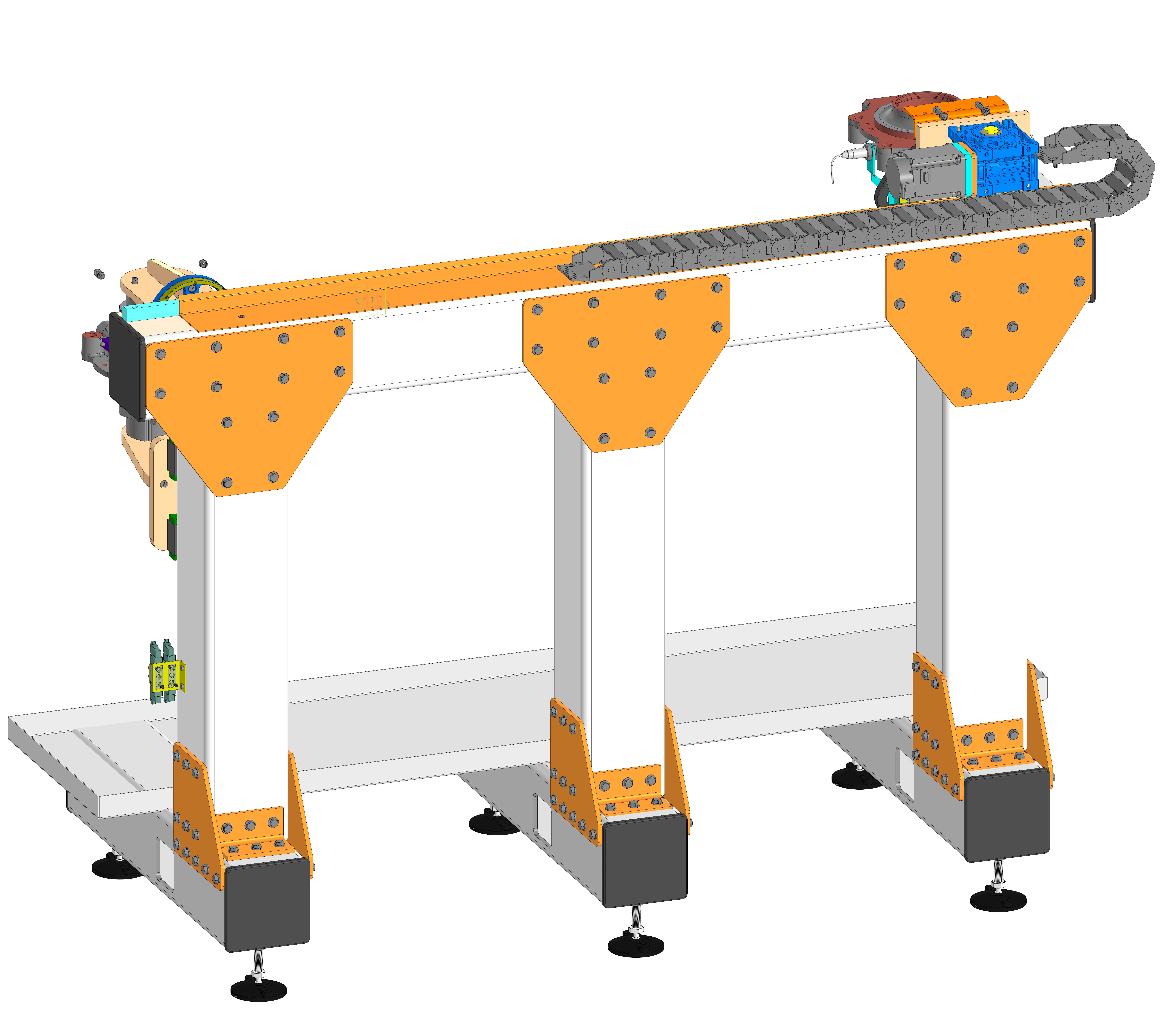

Для реализации данного проекта использованы два вертикальных токарных станка с ЧПУ и два вертикальных фрезерных станка с ЧПУ, объединенные системой автоматизации загрузки, переустановки и выгрузки с буферными накопителями для заготовок и готовых деталей. Комплекс является гибкой производственной системой и может быть переналажен на изготовление других деталей, требующих токарную и/или фрезерную обработку путем смены технологической оснастки.

Для снижения трудоемкости, повышения эффективности и автономности, применена портальная система автоматической загрузки с двумя независимыми манипуляторами и кольцевые накопительные конвейеры для заготовок и готовых деталей.

Встроенный в комплекс автоматический кантователь обеспечивает переворот изделий для последующей установки на обработанную базу, а вся система позволяет производить переустановку с кантованием с любого на любой станок.