Интеграция конвейерных систем в производственные линии металлообработки

Конвейерные системы — это механизированное оборудование, предназначенное для автоматического перемещения металлических заготовок, деталей и готовых изделий между различными участками производства, цехами или внутри единого технологического цикла.

Такие системы обеспечивают непрерывное движение материалов, объединяя технологические операции в единую поточную линию.

Компания «Crossline» поможет внедрить в производство современные конвейерные системы, подобрать оптимальное оборудование под конкретные задачи и обеспечить его установку и интеграцию в существующие технологические процессы.

Типы конвейерных систем в металлообработке

Существует несколько разновидностей конвейеров, выбор которых зависит от характера изделий и особенностей технологического процесса.

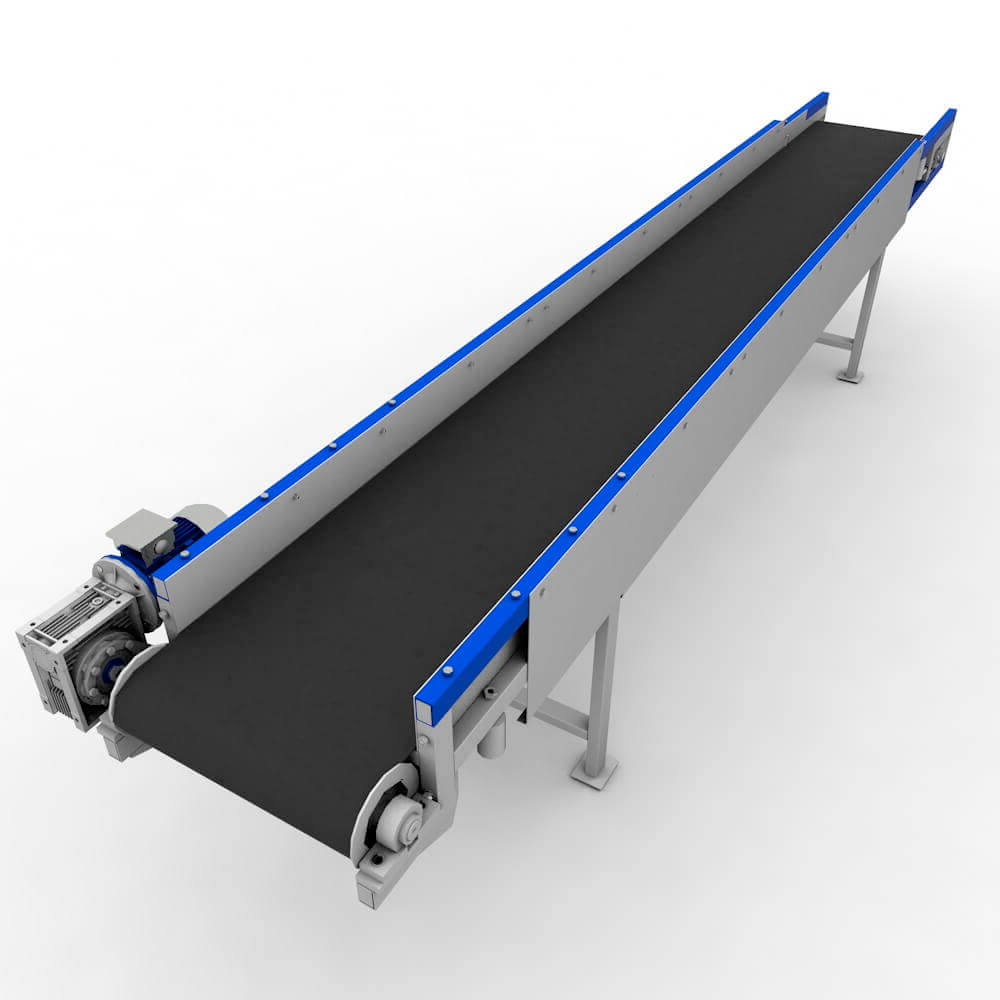

Ленточные конвейеры

Применяются для перемещения мелких деталей и листового металла. Чтобы реализовать движение, в конструкции конвейера предусмотрена поддержка специальными роликоопорами. Для сохранения темпа, в системе имеется приводной барабан, а для натяжения ленты — натяжной.

Чтобы разместить груз на подвижное полотно, используются специальные агрегаты или эту задачу выполняет человек. Заранее организуется порядок конечной выгрузки — в какое-то приемное устройство или упаковку. Некоторые конструкции предусматривают наличие промежуточной выгрузки.

Для очистки подвижной части производители ленточных конвейеров предлагают внедрять специальное оборудование.

Роликовые конвейеры

Используются для транспортировки крупных и тяжелых изделий, а также позволяют поворачивать их на 90°.

Рольганг представляет собой систему вращающихся роликов, установленных на прочной раме. Перемещение груза происходит за счёт передачи кинетической энергии через трение качения между роликами и изделием. В отличие от ленточных конвейеров, роликовая конструкция обеспечивает бережное обращение с продукцией и предотвращает повреждения поверхности.

Рольганги не ограничиваются функцией транспортировки — они являются интегрирующим элементом автоматизированных линий. В производственных системах такие конвейеры обеспечивают непрерывность потока, связывая между собой различные технологические операции: обработку, сборку, упаковку и сортировку.

В современных автоматизированных комплексах рольганги оснащаются системами управления на базе ПЛК и SCADA. Это обеспечивает регулировку скорости, плавный пуск, автоматическое сортирование изделий, создание буферных зон и синхронизацию с другим оборудованием.

Цепные конвейеры

Эффективны для перемещения массивных и габаритных заготовок на большие расстояния.

Цепной конвейер осуществляет перемещение груза за счёт движения замкнутой (закольцованной) цепи. Такой тип транспортёра отличается повышенной прочностью, износостойкостью и производительностью по сравнению с ленточными системами. Благодаря высокой эффективности цепные конвейеры быстро окупают затраты на установку и регулярное обслуживание, включая смазку цепей.

Работа оборудования сопровождается повышенным уровнем пыли в окружающей среде, поэтому необходимо применять системы пылеулавливания и предотвращения возгорания зольной пыли — фильтры, осадители и циклоны.

Подвесные конвейеры

Подходят для транспортировки изделий сложной формы или тех, которые необходимо перемещать в подвешенном состоянии.

Подходят для транспортировки изделий сложной формы или тех, которые необходимо перемещать в подвешенном состоянии.

Подвесной конвейер — это система транспортировки, при которой изделия перемещаются в подвешенном состоянии на цепных или роликовых подвесках, установленных на направляющих под потолком.

Движение осуществляется с помощью замкнутой цепи или роликовой каретки, передающей тягу подвескам. Изделия перемещаются по заданной трассе с возможностью остановки, поворотов, подъёмов и спусков.

Пластинчатые конвейеры

Предназначены для перемещения изделий с гладкой поверхностью, чувствительных к повреждениям при транспортировке по роликовым или ленточным системам.

Предназначены для перемещения изделий с гладкой поверхностью, чувствительных к повреждениям при транспортировке по роликовым или ленточным системам.

Пластинчатые конвейеры применяют в металлообработке для перемещения тяжелых, крупнокусковых, острых и горячих материалов, таких как металлическая стружка, окатыши и нагретые заготовки, где ленточные транспортеры не справляются. Их преимущество — высокая прочность, устойчивость и возможность перемещения груза на наклонной траектории до 45 градусов, а недостаток — солидный вес конструкции и необходимость мощного привода из-за повышенного трения.

Кейс: Ввод в эксплуатацию автоматизированного производственного комплекса для обработки валов

В Могилеве на одном предприятии введён в эксплуатацию автоматизированный токарно-фрезерный обрабатывающий центр для изготовления валов тягового электродвигателя.

Проект направлен на модернизацию металлообрабатывающего производства — повышение производительности, снижение себестоимости и замену морально устаревшего оборудования.

Инновационный многофункциональный токарно-фрезерный центр обеспечивает полную обработку вала за один установ: черновую обточку, фрезерование лысок и пазов, зубообработку и чистовое точение. Благодаря компоновке с двумя шпинделями и фрезерным суппортом, оборудование выполняет обработку по пяти осям, обеспечивая высокую точность, стабильность и автономность процесса.

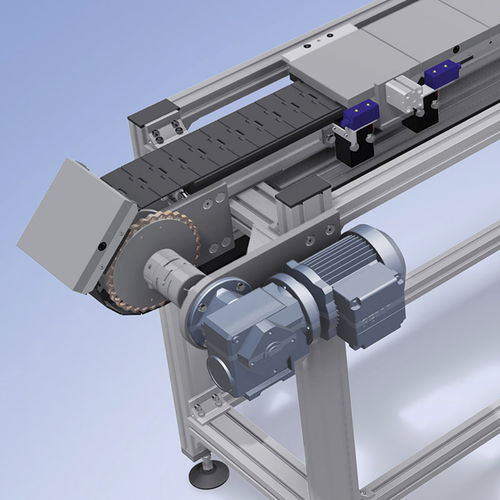

Автоматизация загрузки с применением накопительного конвейера

Система автоматизации загрузки станков, включает кольцевой накопительный конвейер и портальный манипулятор с системой технического зрения.

Конвейер выполняет функции буферной зоны и вмещает до 16 заготовок и 16 готовых деталей, что обеспечивает непрерывную подачу заготовок и автоматическую выгрузку продукции без участия оператора.

Вся система — обрабатывающий центр, конвейер и манипулятор — работает синхронно. Конвейер подаёт заготовку в зону манипулятора, который устанавливает её в зажимное устройство станка, а после завершения цикла обработки возвращает готовую деталь обратно на конвейер.

Продуманные алгоритмы минимизируют перемещения, сокращают время цикла и обеспечивают непрерывный автоматический производственный поток.